Куриные колбасы и сосиски «Галереи вкуса» в магазине легко отличить по крафтовой упаковке с разноцветными полосками на швах. Съездили на производство мясокомбината.

ПОДГОТОВКА

– Ваш фотограф у нас точно не смог бы работать – у него длинные волосы и борода, – замдиректора по мясопереработке Наталья Бычкевич начинает экскурсию по производству с внутренних правил. – Это пищевое производство, у нас жесткие требования к персоналу, дисциплине.

Сейчас мы получаем более высокий сертификат безопасности, с ним можно поставлять товар в любую точку ЕС. Там довольно жесткие рамки в производственном секторе: важно, как построено здание завода, какое там оборудование. Мы, например, свое закупаем только в Германии, Италии и Польше.

По словам Натальи, торговая марка «Галерея вкуса» выпускает продукцию только из мяса курицы и утки, но основной упор делает на последнюю.

– Потому что продукцию из утки в Беларуси практически никто не выпускает, хотя это мясо очень полезно. Мы возим утят из Франции. В Беларуси утку уже выращивают, но только пекинскую. Когда люди сравнивают французскую с пекинской, то сразу замечают большую разницу: мясо первой более сочное и менее «костлявое».

Самое начало производства – как делают фарш и обрабатывают филе – мы не видели. К этим стадиям производства допускать посторонних людей, да еще и без санкнижки, нельзя. Поэтому для нас провели экскурсию по трем цехам, в которые попадает уже сформированная колбаса, сосиски и куриные крылышки: сыровяленый цех (там продукция варится и охлаждается), цех сушки и упаковочный.

Пока Наталья рассказывает о санитарных требованиях, нас одевают в костюмы космонавтов: теплый жилет, халат, резиновые сапоги, шапочка. Все с жалостью смотрят на наши голые коленки – на производстве от двух до шести тепла.

– Работникам на производстве не холодно. На них много одежды, термобелье, они постоянно двигаются. Температура до +6, но холодного воздуха нет, и со временем к такой температуре привыкаешь. Конечно, есть люди, которые просто не могут работать в таких условиях, и они уходят практически сразу. Всего у нас работает больше двухсот человек.

Как выглядит производство

Экскурсию по мясокомбинату берутся проводить технологи Дмитрий и Татьяна, которые работают тут около пяти лет.

Изначально колбасы поступают в сыровяленый цех, там в специальных камерах формируется структура: когда фаршем наполняют оболочку, надо, чтобы мясо склеилось. Находиться в камере колбаса должна до 34 часов: тут происходит основная потеря влаги – «уходит» до 20%. Это необходимо, чтобы продукт был безопасным. После этого колбаса еще 15 суток «созревает».

Дальше колбасу перемещают в большие печи – тут она варится при температуре до +72. В печи можно помещать одновременно несколько рам. При такой температуре погибают все микробы.

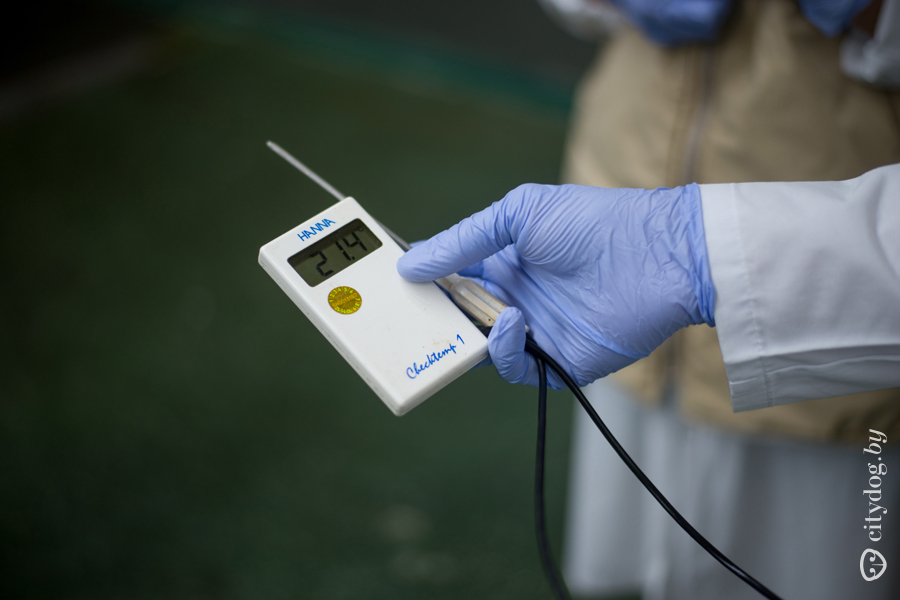

В камере есть специальный датчик, который показывают температуру: как только середина колбасы разогреется до +72, ее достают – она готова. Еще готовность продукта можно измерить дополнительным маленьким термометром. Вместе с варкой идет процесс копчения.

После того как продукция сварилась, ее на 30–90 минут перемещают в камеру охлаждения. Температура тут варьируется в зависимости от продукта – в среднем от 0 до -1 градуса. Но, например, детское питание охлаждается до -6.

– Потом мы везем колбасу в цех сушки, там она дополнительно охлаждается и идет на упаковку, – рассказывает Дмитрий.

– Дмитрий, а чего больше выпускают у вас на заводе? Сосисок, наверное?

– Соляной группы (колбасы вроде салями) больше, но в целом всего производим более-менее одинаковое количество.

– А ваши родственники не шутят, мол, работаешь на колбасном заводе, будешь нам приносить колбасу всегда?

– Это какие-то советские предрассудки. Наоборот, они говорят, что я какой-то худой.

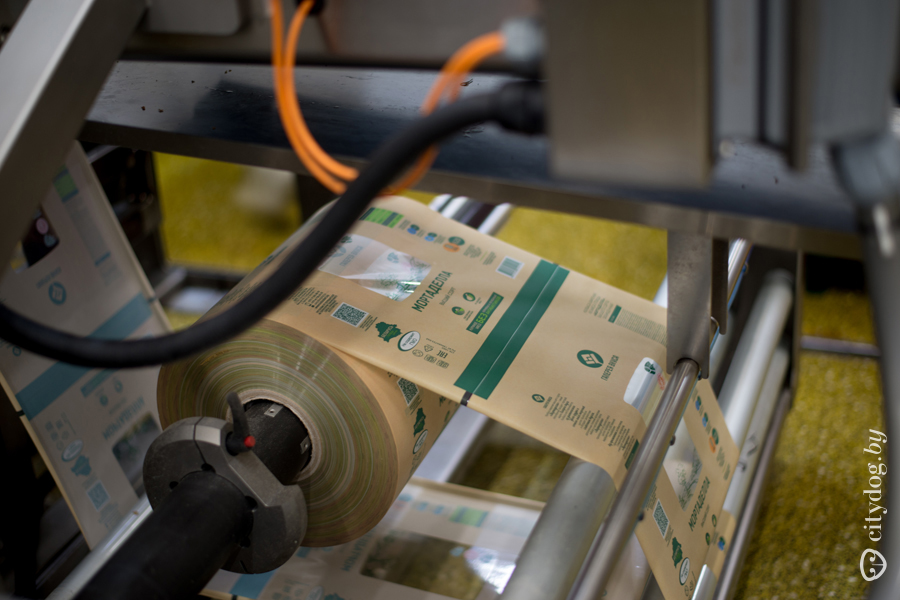

Как уже сказал Дмитрий, из камеры охлаждения продукцию везут в упаковочный отдел. Там все снимают, проверяют, дополнительно нарезают и упаковывают.

Колбасы и крылышки упаковывают в условиях модифицированной газовой среды. Вся продукция проверяется по органолептическим свойствам: вкусу, запаху, внешнему виду. Проще говоря, надо, чтобы она была красивая и вкусная.

– А много ли вы едите колбасы?

– Мы каждый день должны пробовать то, что производим, – такая у нас работа. Нам это не надоело, и тем более мы не говорим о таких количествах, которые как-то влияли бы на организм. Как правило, это небольшие кусочки, – объясняет Дмитрий.

Последние детали: маркировка и складирование в коробки, которые ставятся на конвейер, а потом на весы, чтобы удостовериться в правильности наименования и соответствии правильной массе.

Коробки идут на склад временного хранения, где упаковываются в специальные гофроящики и развозятся по магазинам.

Кстати, в ближайшее время на мясокомбинате планируют выпустить линейку паштетов «Галерея вкуса» с фуа-гра. А пока на улице подходящая погода для пикников – можете попробовать утиные колбаски для гриля и закуску из вяленого куриного филе к белому вину или светлому пиву.

Перепечатка материалов CityDog.by возможна только с письменного разрешения редакции. Подробности здесь.

![]() Фото: CityDog.by.

Фото: CityDog.by.

СЗАО «Агрокомбинат «Колос», УНП 190464733